NEWS

新闻资讯2025-11-17 11:50:37来源:

电机作为工业生产、交通运输及民生设备的核心动力源,其运行性能高度依赖环境温度。当环境温度低于-10℃(低温环境通常界定为-10℃至-40℃,极端低温可低于-40℃)时,电机的电磁、机械、绝缘等多系统会出现一系列物理与化学变化,直接影响运行效率、可靠性及使用寿命。本文将从核心性能维度拆解低温的影响机制,并提出针对性优化方案。

一、低温对电机绝缘系统的影响:从性能衰减到失效风险

电机绝缘系统是保障绕组安全运行的关键,主要由绝缘漆、绝缘纸、绝缘套管等材料构成,其性能对温度变化极为敏感。在低温环境下,绝缘系统的变化集中表现为“脆性增强”与“介损升高”:

1.绝缘材料物理性能劣化:低温会使绝缘漆(如醇酸树脂漆、环氧树脂漆)的玻璃化转变温度提前,材料从“柔韧态”转为“脆硬态”,抗冲击与抗振动能力大幅下降。例如,普通绝缘纸在-20℃时的拉伸强度会降低30%以上,若电机启动时伴随振动,易出现绝缘纸开裂、绝缘漆脱落,导致绕组对地或相间绝缘电阻下降。

2.介损与击穿风险上升:低温环境中,绝缘材料内部的水分易凝结成微小冰晶,这些冰晶会破坏绝缘结构的均匀性,使介质损耗因数(tanδ)升高。数据显示,在-30℃环境下,普通电机的介损值可能达到常温下的2-3倍,同时绝缘击穿电压会降低15%-20%,长期运行易引发绕组短路故障。

3.低温对绝缘寿命的加速消耗:反复的低温启停会导致绝缘材料经历“低温脆化-常温恢复”的循环,材料内部产生微裂纹并逐步扩展,最终缩短绝缘系统的设计寿命。例如,在-25℃环境下频繁启停的电机,其绝缘寿命可能仅为常温环境下的60%-70%。

二、低温对电机导体与电磁性能的影响:效率下降与损耗增加

电机的电磁性能依赖导体(铜或铝绕组)的导电特性及磁芯的导磁特性,低温会通过改变材料物理参数,间接影响电机的输出效率与能耗:

1.导体电阻异常变化:虽然铜、铝的电阻随温度降低而减小(理论上低温可降低铜损),但在实际低温环境中,若绕组绝缘层因脆化脱落,可能导致导体与外界空气接触,空气中的水分凝结在导体表面,形成“微小导电通道”。这种情况下,导体的“有效电阻”反而会升高,尤其在湿度较高的低温环境(如-15℃、相对湿度80%以上),铜损可能增加10%-15%,电机温升异常。

2.磁芯导磁性能衰减:电机磁芯多采用硅钢片叠加而成,硅钢片的导磁率(μ)随温度降低而下降。在-30℃环境下,普通30Q130硅钢片的导磁率会降低20%左右,导致电机的励磁电流增大(可能升高25%-30%),功率因数(cosφ)下降。例如,一台常温下cosφ=0.85的电机,在-35℃环境下可能降至0.7-0.75,不仅输出效率降低,还会增加电网无功损耗。

3.启动性能显著恶化:低温会使电机的启动转矩下降、启动时间延长。一方面,磁芯导磁率降低导致启动时的电磁转矩不足;另一方面,轴承润滑脂在低温下黏度升高(后文详述),增加机械阻力。数据显示,在-40℃环境下,普通电机的启动转矩可能仅为常温的65%-70%,若负载转矩不变,易出现“启动失败”或“启动时绕组过热”问题。

三、低温对电机机械结构的影响:从运行卡顿到部件损坏

电机的机械结构(轴承、轴系、外壳)在低温环境下会面临“材料收缩”与“润滑失效”的双重挑战,直接影响运行稳定性:

1.轴承润滑系统失效:电机轴承多采用润滑脂润滑,普通润滑脂(如锂基润滑脂)在-20℃以下会出现“凝固现象”,黏度急剧升高(可能达到常温的10倍以上),导致轴承滚动体与内外圈之间的摩擦阻力大幅增加。运行时不仅会产生异常噪音(通常超过85dB),还会使轴承温升升高,若长期运行,可能导致轴承滚道磨损、滚动体碎裂,引发电机“卡死”故障。

2.金属部件收缩与配合间隙异常:电机轴、轴承座等金属部件(多为碳钢或铸铁)的线膨胀系数随温度降低而收缩,导致部件间的配合间隙发生变化。例如,电机轴与轴承内圈的过盈配合,在-30℃环境下可能因轴的收缩变为“间隙配合”,运行时出现“轴窜动”,不仅增加振动(振动加速度可能超过1.5mm/s²),还会导致转子与定子之间的气隙不均匀,进一步加剧电磁噪声与损耗。

3.外壳与密封结构损坏:电机外壳若采用普通钢板,在极端低温(如-40℃以下)环境下会出现“低温脆性”,抗冲击能力下降,若受到外力碰撞(如设备搬运、风雪冲击),易出现外壳开裂。同时,外壳的密封胶条(如三元乙丙橡胶)在低温下会硬化、收缩,导致密封性能下降,外界的水分、粉尘进入电机内部,加速绝缘与导体的劣化。

四、低温环境下电机性能的优化应对策略

针对低温对电机性能的多维度影响,需从“材料选型、结构设计、运行维护”三个层面制定解决方案:

1.绝缘系统材料升级:选用低温韧性优异的绝缘材料,如将普通绝缘漆替换为“低温改性环氧树脂漆”(玻璃化转变温度可低至-40℃),绝缘纸选用“聚酰亚胺薄膜复合纸”(在-60℃下仍保持良好柔韧性);同时对绕组进行“真空浸漆”处理,减少绝缘内部的空隙,防止水分凝结。

2.导体与磁芯适配优化:导体表面可涂覆“低温防凝露涂层”(如聚四氟乙烯涂层),防止水分附着;磁芯选用低温导磁率衰减小的硅钢片(如35W250),或在磁芯表面粘贴“低温保温层”(如玻璃棉保温层),减少温度波动对导磁性能的影响。

3.机械结构与润滑改进:轴承选用“低温专用润滑脂”(如聚脲基润滑脂,适用温度范围-40℃至120℃),并适当增加润滑脂填充量(比常温环境多10%-15%);对轴与轴承的配合间隙进行“低温补偿设计”,例如将常温下的过盈量增大0.01-0.02mm,抵消低温收缩的影响;外壳采用“低温韧性钢”(如Q355ND),密封胶条选用“硅橡胶材质”(-60℃至200℃可正常使用)。

4.运行维护策略调整:低温环境下的电机需“提前预热”,可通过外接预热装置(如PTC加热器)将电机内部温度升至5℃-10℃后再启动;定期(每3个月)检查润滑脂状态,若出现凝固或变质及时更换;在电机外壳加装“保温罩”,并在内部设置“湿度传感器”,当湿度超过75%时启动除湿装置,防止水分凝结。

低温环境对电机性能的影响并非单一维度的问题,而是涉及绝缘、电磁、机械系统的连锁反应。在工业自动化、新能源汽车(低温地区)、冷链物流等需低温运行的场景中,若忽视低温对电机的影响,不仅会导致电机效率下降、能耗增加,更可能引发设备停机、安全事故等严重后果。通过“材料升级+结构优化+精细化维护”的组合策略,可有效缓解低温对电机性能的冲击,确保电机在低温环境下长期稳定运行。

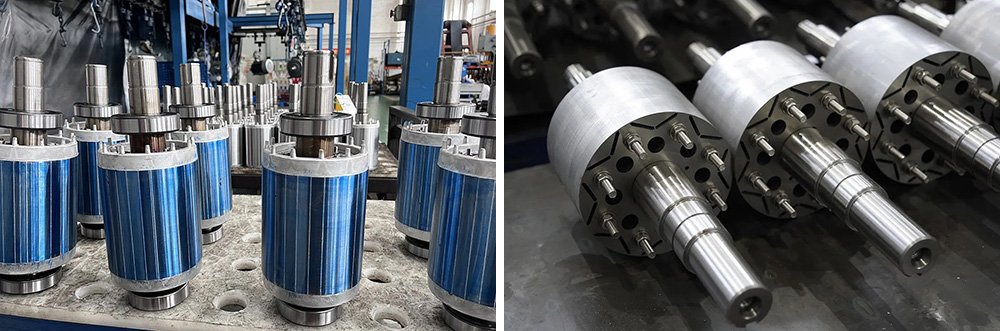

亨达电机一直专注于各类电机的研发、生产和服务,公司以先进的技术和设备,精益的制造工艺,可靠的产品质量、满意的售后服务,为客户提供最适合的电机专业解决方案,创造更大社会价值。